Saat memilih bahan isolasi knalpot Pilihan yang tepat jarang sekali hanya tentang klaim pemasaran—melainkan tentang... suhu operasi, lingkungan, dan keandalan jangka panjang Dalam sistem knalpot di dunia nyata, berbagai material akan berperilaku sangat berbeda setelah terpapar panas, getaran, dan siklus perawatan yang terus menerus.

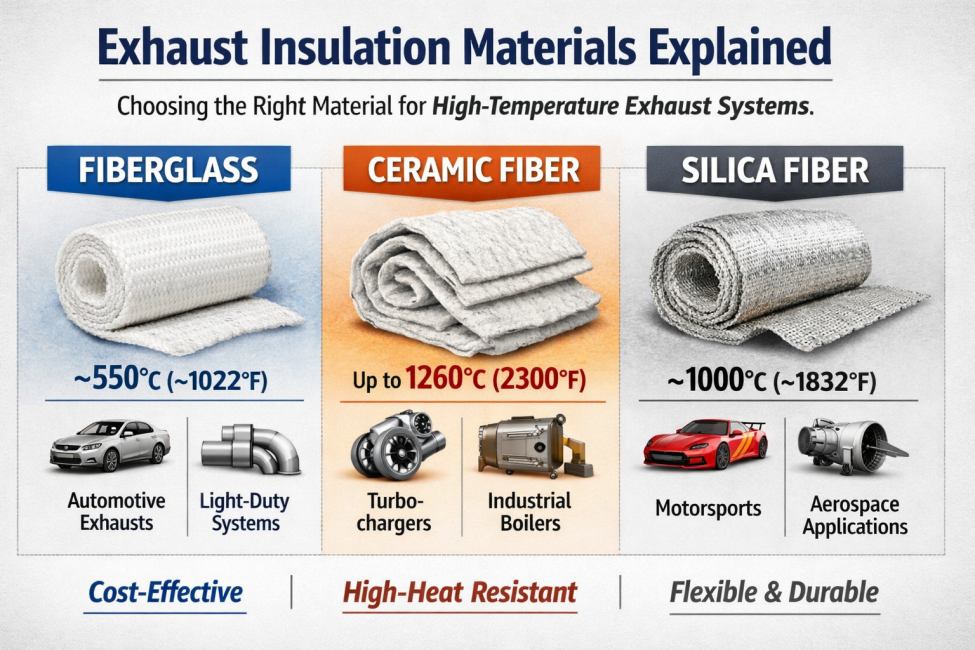

Artikel ini menjelaskan bagaimana bahan isolasi fiberglass, serat keramik, dan silika sebenarnya berkinerja dalam aplikasi knalpot, di mana setiap material masuk akal, dan di mana tidak.

Komponen knalpot sering beroperasi di bawah tekanan termal terus-menerus , bukan hanya lonjakan panas singkat. Dalam praktiknya, banyak kegagalan isolasi terjadi bukan karena batas suhu terlampaui sekali, tetapi karena material mengalami degradasi seiring waktu .

Pemilihan material yang buruk dapat mengakibatkan:

Hilangnya efisiensi isolasi secara bertahap

Kerusakan serat akibat getaran

Peningkatan suhu permukaan

Masa pakai yang lebih pendek dan penggantian yang sering

Oleh karena itu, para insinyur berpengalaman biasanya memilih bahan isolasi knalpot berdasarkan suhu operasi kontinu , bukan hanya peringkat puncak saja.

Dalam aplikasi pembuangan praktis, bahan isolasi harus memenuhi beberapa persyaratan yang tidak dapat ditawar:

Performa stabil di bawah suhu tinggi terus menerus.

Ketahanan terhadap getaran mekanis

Konduktivitas termal rendah seiring waktu

Kompatibel dengan minyak, kelembapan, dan bahan kimia.

Komposisi tidak beracun dan bebas asbes.

Material yang berkinerja baik dalam kondisi laboratorium mungkin masih mengalami kegagalan sebelum waktunya jika faktor-faktor ini diabaikan.

Fiberglass banyak digunakan dalam isolasi knalpot karena ketersediaan dan efisiensi biayanya. Namun, biasanya dipilih dengan keterbatasan yang dipahami dengan jelas. .

Suhu kontinu: hingga ~500–550°C

Paparan jangka pendek di atas kisaran ini dapat mempercepat degradasi.

Sistem pembuangan industri ringan

Pipa knalpot otomotif jauh dari turbocharger

Aplikasi yang memprioritaskan pengendalian biaya.

Paparan terus menerus di atas 600°C

Turbocharger atau knalpot industri beban tinggi

Lingkungan dengan kontaminasi minyak berat

Dalam praktiknya, fiberglass sering digunakan sebagai bahan isolasi dasar Namun, tidak cocok untuk aplikasi dengan suhu sangat tinggi.

Serat keramik biasanya dipilih ketika suhu gas buang konsisten tinggi dan stabilitas termal jangka panjang sangat penting.

Suhu kontinu: hingga ~1260°C

Mempertahankan kinerja insulasi di bawah suhu tinggi yang berkepanjangan.

Konduktivitas termal sangat rendah

Cocok untuk desain insulasi yang ringkas.

Turbocharger dan manifold knalpot

Tungku dan boiler industri

Sistem pembuangan pembangkit listrik

Dalam proyek industri nyata, serat keramik biasanya dipilih ketika suhu gas buang secara teratur melebihi 800°C , di mana bahan-bahan lain mulai kehilangan efektivitasnya.

Insulasi serat silika sering dipilih untuk aplikasi yang membutuhkan kombinasi dari ketahanan suhu tinggi dan fleksibilitas .

Suhu kontinu: hingga ~1000°C

Ketahanan yang sangat baik terhadap guncangan termal.

Berkinerja baik di bawah getaran

Tetap fleksibel setelah siklus pemanasan berulang.

Sistem knalpot untuk motorsport dan performa tinggi

Komponen terkait turbo

Aplikasi dengan siklus termal yang sering

Serat silika umumnya digunakan ketika tekanan mekanis dan pergerakan sama pentingnya dengan ketahanan terhadap suhu.

Inti isolasi saja jarang cukup di lingkungan pembuangan gas. Lapisan luar pelindung sangat penting untuk daya tahan.

Jaring kawat baja tahan karat untuk ketahanan terhadap abrasi

Serat kaca berlapis silikon untuk perlindungan terhadap kelembapan dan minyak.

Kain yang diberi perlakuan PTFE untuk ketahanan terhadap bahan kimia.

Meskipun lapisan terluar tidak memberikan isolasi utama, lapisan tersebut memperpanjang masa pakai secara signifikan dan meningkatkan keselamatan dalam kondisi operasi nyata.

| Bahan | Suhu Kontinu | Fleksibilitas | Masa Pakai Khas | Kasus Penggunaan Terbaik |

|---|---|---|---|---|

| Serat kaca | ~550°C | Tinggi | Pendek–Menengah | Knalpot ringan |

| Serat Keramik | ~1260°C | Sedang | Panjang | Panas ekstrem |

| Serat Silika | ~1000°C | Sangat Tinggi | Sedang–Panjang | Getaran tinggi |

Perbandingan ini mencerminkan kinerja lapangan tipikal , bukan hanya data laboratorium.

Dalam banyak aplikasi berkinerja tinggi, bahan isolasi digabungkan menjadi sistem selimut isolasi knalpot berlapis-lapis Pendekatan ini memungkinkan produsen untuk:

Optimalkan efisiensi termal

Keseimbangan antara fleksibilitas dan daya tahan

Sesuaikan kinerja material dengan kondisi pengoperasian.

Pemilihan material dalam sistem ini didorong oleh fungsi , bukan penampilan.

Dalam praktiknya, seleksi biasanya bermuara pada tiga pertanyaan:

Berapakah suhu operasi kontinu?

Seberapa besar getaran atau gerakan yang terjadi?

Paparan lingkungan apa yang ada (minyak, kelembapan, bahan kimia)?

Untuk sistem yang kompleks atau bersuhu tinggi, sebuah selimut isolasi knalpot khusus Menggunakan kombinasi material yang tepat seringkali merupakan solusi jangka panjang yang paling dapat diandalkan.

Memilih material yang tepat—atau kombinasi material—membantu mengurangi suhu permukaan, meningkatkan kinerja, dan memperpanjang umur peralatan. Untuk aplikasi yang menuntut, rekayasa profesional sangat diperlukan. sistem selimut isolasi knalpot memberikan hasil yang paling konsisten dan dapat diandalkan.